pv magazine Italia ha sentito Paolo Zucchetto, sales area manager di Peimar, per capire le complessità sulla certificazione di resistenza dei pannelli alla grandine. “La versione attuale della IEC 61215 deriva da un’epoca (2005) in cui il mercato globale era molto più piccolo e i moduli avevano vetri e telai mediamente più robusti. In un mercato da circa 600 GW/anno, caratterizzato da un’elevata varietà di prodotti, ritengo sia auspicabile una norma più selettiva, nella quale il pannello esca dalla prova senza perdita di potenza misurabile in modo significativo, perché un criterio più stringente potrebbe consentire al mercato di distinguere con maggiore chiarezza i moduli realmente più robusti”, conclude l’esperto.

La confusione su “pannelli antigrandine” o “certificazioni di resistenza alla grandine” non manca: molti operatori in Italia e in Europa oggi hanno una percezione non corretta riguardo agli effetti della grandine reale sui pannelli fotovoltaici, al significato dei test di laboratorio e al valore effettivo delle diverse certificazioni e dichiarazioni di conformità. Perché? Cosa è successo negli ultimi mesi?

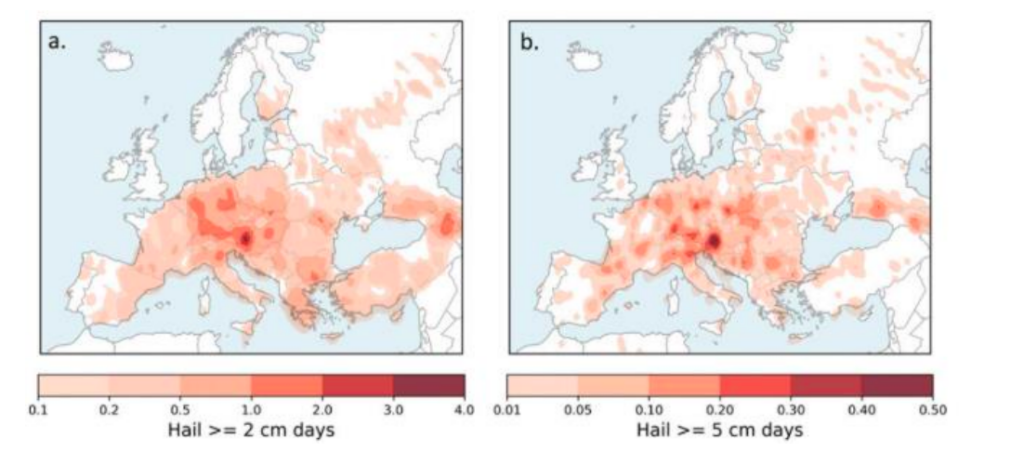

Negli ultimi anni, a causa dei cambiamenti climatici, si è registrato un aumento degli eventi meteorologici estremi. Uno studio CNR-Isac pubblicato su Remote Sensing mostra che, nel periodo 2010-2021, la frequenza delle precipitazioni di grandine intense nel bacino mediterraneo è cresciuta di circa il 30% rispetto al decennio precedente. Analisi CNR e i rapporti Ispra/Snpa evidenziano che l’Italia è l’area più colpita, con una concentrazione degli eventi più severi nel Nord, dove la grandine superiore a 2 cm cade in media oltre una volta l’anno per grid point. Le violente grandinate, in diverse occasioni, hanno causato danni rilevanti a numerosi impianti e moduli fotovoltaici, generando preoccupazioni per assicurazioni, proprietari e futuri acquirenti, che percepiscono un rischio crescente e chiedono sempre più spesso “pannelli antigrandine”. Questo aumento di richiesta ha spinto alcuni operatori a utilizzare il termine “antigrandine”, spesso non pienamente supportato da un reale fondamento tecnico, contribuendo a confondere il mercato, attribuendo a norme e prove di laboratorio un significato più ampio rispetto al loro scopo tecnico originario.

Quali sono le certificazioni in questione?

Le due norme di riferimento per l’Italia e l’Europa che compaiono tipicamente nella documentazione e nelle dichiarazioni dei produttori sono la IEC 61730 e la IEC 61215, richiamate anche nelle regole tecniche del GSE per l’accesso agli incentivi. In sintesi, la IEC 61730 è centrata sulla sicurezza del modulo, mentre la IEC 61215 riguarda l’affidabilità del prodotto attraverso prove ambientali e meccaniche accelerate. Oltre a queste, esistono anche le classificazioni svizzere VKF, che prevedono anch’esse prove di impatto in un contesto assicurativo nazionale.

La norma IEC 61730 prevede, tra le altre prove, la MST 32 (Module Breakage Test), un test d’impatto finalizzato alla sicurezza in caso di rottura del modulo. Il test deriva dall’ANSI Z97.1 (Impact Test) e utilizza un impattatore tipo sacco in pelle contenente circa 45,5 kg di pallini di piombo. L’urto viene applicato con altezze crescenti (da 30 cm a 120 cm). Il superamento è legato a criteri che limitano il rischio di lesioni, ad esempio evitando l’apertura di varchi che consentano il passaggio libero di una sfera da 76 mm o la proiezione di frammenti pericolosi. Un modulo può quindi superare formalmente la MST 32 ma risultare gravemente danneggiato e, nella pratica, da sostituire. In sintesi: essere certificato secondo IEC 61730, IEC 61215 o classificato secondo VKF significa aver superato i test previsti, ma non consente di dedurre automaticamente la resistenza a qualunque grandinata reale.

3. Tra le prove previste dalla IEC 61215 c’è l’”Hail Test”. Il termine “hail”, tradotto letteralmente, significa “grandine”, ma non si utilizza vera grandine, quanto piuttosto biglie di ghiaccio artificiali. Perché? Cosa vuol dire? Può spiegare motivo e conseguenze sui test?

Effettivamente, è proprio nella traduzione che nasce un diffuso equivoco. Il test prevede l’utilizzo di biglie di ghiaccio artificiali, sferiche e calibrate, di diametro definito (tipicamente 25 mm), lanciate a una velocità standard di 23 m/s in 11 punti predefiniti. Questi test sono creati per garantirne la ripetibilità in qualsiasi laboratorio e non riproducono pienamente né una comune grandinata, né utilizzano grandine naturale. Negli eventi atmosferici più intensi, un modulo può ricevere diverse centinaia di impatti con velocità superiori, colpi ripetuti nella stessa zona e angoli variabili; inoltre la grandine reale spesso supera di gran lunga i 25 mm di diametro, può essere irregolare, porosa o molto compatta, con superfici taglienti o appuntite in grado di generare pressioni elevatissime e può causare danni tali da rendere necessaria la sostituzione. Ciò non sminuisce il valore di questo fondamentale test come prova comparativa controllata, ma chiarisce i suoi limiti interpretativi rispetto alla grandine reale.

Superare l’Hail Test non implica quindi che il modulo sia uscito indenne dalla prova, giusto? Mi sembra di capire che la IEC 61215 consente infatti un degrado di potenza fino al 5% dopo soli 11 impatti; un modulo da 500 W può uscire dal test a 475 W risultando comunque conforme. Una perdita di potenza immediata, anche se limitata, indica quasi sempre la presenza di microcrack nelle celle, giusto?

Esattamente. La certificazione completa del modulo secondo IEC 61215:2021 prevede che venga prima “invecchiato” con il MQT13 (Damp Heat a 85 °C) e successivamente venga eseguito l’Hail Test MQT17, dopodiché vengono effettuate le prove MQT 01 (assenza di difetti visivi gravi) e MQT 15 (verifica dell’isolamento elettrico a pannello bagnato). La perdita di Pmax rispetto alle condizioni iniziali deve rimanere entro il 5%. Confermo che una perdita di potenza immediata può indicare danni meccanici che, pur non sempre visibili a occhio nudo, possono evolvere nel tempo sotto cicli termici, umidità, vibrazioni e carichi meccanici, fino a richiedere la sostituzione del pannello: una possibile evoluzione del danno nel lungo periodo che non è oggetto della norma. Nel caso in cui sia richiesto a un laboratorio accreditato un test di impatto a 40 mm (o diametri superiori), ovvero un “commission testing only”, con relativo test report secondo IEC 61215, ho riscontrato che il test MQT17 viene spesso eseguito in modalità standalone, senza includere l’invecchiamento MQT13 tipico della Sequence E della certificazione completa. Personalmente, in questi test report ho sempre visto dichiarato un criterio tipo “Pmax degradation after test 5%”, in linea quindi con la norma 61215. Questo tipo di test report non equivale alla certificazione completa del modulo. Sono del parere che un generico test a 40 mm, pur sembrando più severo per diametro della biglia, possa di fatto risultare meno severo sul piano dell’affidabilità complessiva del modulo se non è previsto l’invecchiamento preliminare del pannello.

Sempre più spesso nelle brochure commerciali si trovano riferimenti alle classi VKF HWx. Cosa sono e per quale motivo ci sono questi riferimenti? Hanno senso?

VKF sta per “Vereinigung Kantonaler Feuerversicherungen”, l’associazione degli istituti cantonali di assicurazione antincendio svizzera. Nei test VKF, spesso utilizzati per materiali edilizi, sono impiegate biglie di ghiaccio di diametro fino a 50 mm, ma si tratta anche in questo caso di prove di impatto in condizioni controllate, non di una simulazione pienamente rappresentativa delle grandinate reali. Alla fine della prova è eseguita una verifica di isolamento elettrico e un controllo visivo, ma non risultano previste in modo esplicito, come criterio standard dello schema, verifiche standardizzate della potenza erogata prima e dopo l’impatto con le stesse modalità delle prove IEC. La VKF non è una norma tecnica internazionale, non rientra nella marcatura CE e non è un requisito per l’immissione sul mercato europeo: si tratta di uno schema assicurativo nazionale, valido e legittimo nel contesto svizzero, che non nasce con l’obiettivo di certificare prestazioni elettriche dei moduli in tutta Europa. Il punto critico emerge quando la classificazione VKF viene percepita come una “super-certificazione antigrandine” con validità universale, perché questa lettura può non essere pienamente coerente con lo scopo originale dello schema assicurativo svizzero e potrebbe generare aspettative non allineate all’ambito per cui è stato sviluppato.

Mi spiegava di recente che lo spessore del vetro riportato in una scheda tecnica, da solo, non consente di valutare la resistenza alla grandine. Può elaborare?

Nonostante sia un tema quotidiano di discussione tra installatori e progettisti, la convinzione che un vetro da 4 mm sia “più resistente alla grandine” di un vetro/vetro 2+2 mm (o viceversa) non consente conclusioni tecniche affidabili: la resistenza reale dipende da un insieme di fattori, in primis dalla qualità costruttiva complessiva del modulo e dei materiali impiegati, oltre che dal tipo di tempra del vetro, dalla rigidità e dal design del telaio, dalla qualità dell’EVA e della laminazione, dalla simmetria del modulo, dal comportamento meccanico delle celle e dalla distribuzione delle tensioni durante l’impatto. Lo spessore del vetro riportato in una scheda tecnica, da solo, non consente di valutare la resistenza alla grandine senza una prova d’impatto comparativa.

Per anni, i pannelli fotovoltaici in Italia sono stati classificati con la UNI 9177, che portava la maggior parte dei prodotti a ottenere la classe 1 di reazione al fuoco. Le recenti linee guida dei Vigili del Fuoco hanno introdotto la classificazione europea EN 13501-1, che distingue in modo molto più rigoroso tra moduli più sicuri (es. classe B) e moduli meno performanti (classe F). Cosa vuol dire e perché è rilevante? Quali le possibili conseguenze?

La nuova classificazione richiesta dalle linee guida dei Vigili del Fuoco per l’Italia non solo consente di identificare i moduli più sicuri dal punto di vista della reazione al fuoco, ma può anche incidere sulle distanze di sicurezza previste. In alcuni scenari, a parità di superficie disponibile sul tetto, il tecnico di prevenzione incendi può valutare soluzioni che permettono di installare più moduli a parità di copertura. Questo nuovo quadro, più selettivo rispetto al passato, è destinato a spingere i produttori a elevare gli standard di sicurezza dei propri moduli per mantenere la competitività.

Oggi la forte competizione ha portato molti produttori a ridurre gli spessori per abbattere costi e pesi, senza che il settore disponga di strumenti aggiornati per valutare la reale robustezza meccanica dei prodotti. Come è possibile capire quali siano questi produttori?:

Ritengo che oggi non sia possibile per un operatore capirlo, e questo a mio avviso è un problema rilevante: non si dispone di strumenti condivisi e aggiornati per valutare la reale robustezza meccanica dei pannelli fotovoltaici, né per confrontarli in modo oggettivo. Per fare un’analogia, su questo tema siamo ancora fermi a una situazione simile alla “classe 1” secondo UNI 9177, che metteva di fatto tutti i prodotti sullo stesso piano.

Lei insomma conclude che ci vorrebbero nuove norme. Può spiegare quali e perché?

La versione attuale della IEC 61215 deriva da un’epoca (2005) in cui il mercato globale era molto più piccolo e i moduli avevano vetri e telai mediamente più robusti. In un mercato da circa 600 GW/anno, caratterizzato da un’elevata varietà di prodotti, ritengo sia auspicabile una norma più selettiva, nella quale il pannello esca dalla prova senza perdita di potenza misurabile in modo significativo, perché un criterio più stringente potrebbe consentire al mercato di distinguere con maggiore chiarezza i moduli realmente più robusti. Inoltre, per avvicinarsi maggiormente a una reale grandinata, gli impatti dovrebbero verosimilmente essere più numerosi e applicati anche con angolazioni diverse, non limitati a un numero ridotto di colpi in punti predefiniti. In assenza di strumenti normativi più rappresentativi e comparabili, gli operatori possono trovarsi costretti a basare le loro valutazioni su peso, spessore del vetro e altre caratteristiche indirette, con conclusioni spesso non univoche. Aggiornare le norme significherebbe aumentare trasparenza, qualità e sicurezza per tutto il settore, dai produttori agli installatori, fino agli utenti finali.

I presenti contenuti sono tutelati da diritti d’autore e non possono essere riutilizzati. Se desideri collaborare con noi e riutilizzare alcuni dei nostri contenuti, contatta: editors@nullpv-magazine.com.

Inviando questo modulo consenti a pv magazine di usare i tuoi dati allo scopo di pubblicare il tuo commento.

I tuoi dati personali saranno comunicati o altrimenti trasmessi a terzi al fine di filtrare gli spam o se ciò è necessario per la manutenzione tecnica del sito. Qualsiasi altro trasferimento a terzi non avrà luogo a meno che non sia giustificato sulla base delle norme di protezione dei dati vigenti o se pv magazine ha l’obbligo legale di effettuarlo.

Hai la possibilità di revocare questo consenso in qualsiasi momento con effetto futuro, nel qual caso i tuoi dati personali saranno cancellati immediatamente. Altrimenti, i tuoi dati saranno cancellati quando pv magazine ha elaborato la tua richiesta o se lo scopo della conservazione dei dati è stato raggiunto.

Ulteriori informazioni sulla privacy dei dati personali sono disponibili nella nostra Politica di protezione dei dati personali.