Alcuni ricercatori dell’Academy of Scientific and Innovative Research (AcSIR) in India hanno utilizzato una tecnica conosciuta come “spark plasma sintering” (SPS) per produrre lingotti di polisilicio da celle solari riciclate da moduli fotovoltaici alla fine del loro ciclo di vita. I ricercatori sostengono di aver prodotto lingotti di piccole dimensioni con livelli di purezza compresi tra il 98% e il 99%.

Questi livelli di purezza superano leggermente il livello di purezza 3N, che secondo gli scienziati è superiore a quello del silicio di grado metallurgico. È anche “abbastanza buono” per applicazioni diverse dalle celle solari, come i materiali per le batterie.

“Attualmente stiamo lavorando al processo di purificazione del silicio recuperato per ottenere lingotti con un grado di purezza superiore a 5N, in modo da poterli utilizzare per la fabbricazione di nuove celle solari”, ha dichiarato il ricercatore Sushil Kumar a pv magazine. “Il lavoro dovrebbe essere completato nei prossimi mesi”.

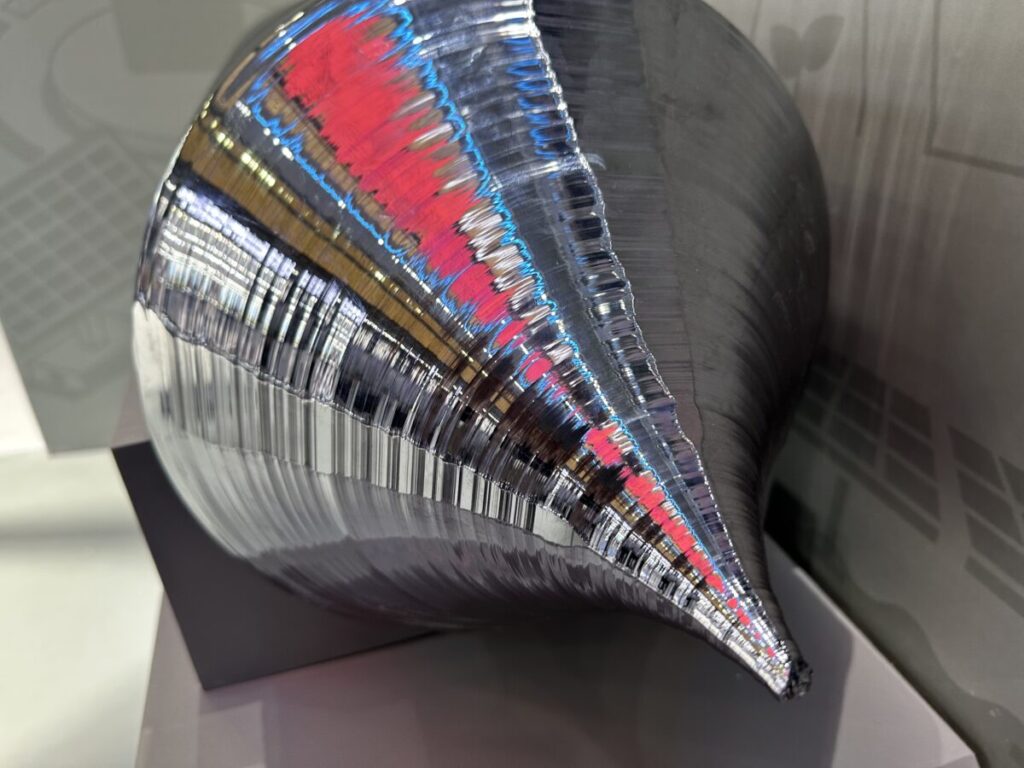

Il metodo SPS è una tecnologia di pressatura a caldo modificata che prevede il passaggio di corrente continua pulsata con larghezza di impulso di millisecondi, corrente elevata e bassa tensione attraverso lo strumento di pressatura e il corpo sinterizzato. Questo approccio consente un riscaldamento rapido e tempi di lavorazione brevi, in genere di alcuni minuti. I ricercatori hanno applicato questa tecnica per consolidare la polvere di silicio ottenuta dalle celle solari riciclate.

Hanno condotto l’esperimento su un modulo solare di 98 cm × 164 cm, del peso di 17,18 kg. Hanno utilizzato un trattamento meccanico per rimuovere la cornice di alluminio (0,62 kg) e la scatola di giunzione. Hanno poi tagliato le parti rimanenti del pannello in piccoli pezzi di dimensioni variabili, da 9,5 cm × 11 cm a 12 cm × 16 cm.

Il processo prevedeva il trattamento termico dei pezzi di wafer recuperati su una piastra di acciaio inossidabile a una temperatura ottimizzata di 480 C per 30 minuti in un forno a muffola, ottenendo un peso totale di 23,04 grammi. Sono stati recuperati vetro, frammenti di celle di silicio e fili di collegamento, mentre l’incapsulante EVA e il foglio posteriore, la cosiddetta backsheet, sono stati rimossi. Per eliminare le ceneri residue aderenti ai pezzi di cella, i frammenti di cella sono stati sottoposti a lavaggio a ultrasuoni con acqua distillata calda per un’ora.

Successivamente, i ricercatori hanno utilizzato l’SPS per consolidare la polvere a temperature comprese tra 1.100 C e 1.200 C, significativamente inferiori al punto di fusione del silicio di 1.410 C. I cicli di sinterizzazione sono stati condotti per un massimo di 20 minuti in condizioni di vuoto.

Il team indiano ha riportato tassi di rimozione del 97,72% per l’alluminio e del 99,90% per l’argento attraverso questo processo. Utilizzando l’analisi a fluorescenza a raggi X (XRF), hanno determinato che i lingotti risultanti hanno raggiunto un livello di purezza superiore a 3N.

“Nonostante il silicio recuperato dai rifiuti sia utilizzato nella produzione, è altamente probabile che lingotti di purezza molto maggiore possano essere facilmente prodotti attraverso tecniche di recupero e purificazione aggiornate”, hanno concluso gli studiosi.

Il gruppo indiano ha presentato la nuova tecnica nello studio “Growth and analysis of polycrystalline silicon ingots using recycled silicon from waste solar module“, pubblicato di recente su Solar Energy Materials and Solar Cells.

I presenti contenuti sono tutelati da diritti d’autore e non possono essere riutilizzati. Se desideri collaborare con noi e riutilizzare alcuni dei nostri contenuti, contatta: editors@nullpv-magazine.com.

Inviando questo modulo consenti a pv magazine di usare i tuoi dati allo scopo di pubblicare il tuo commento.

I tuoi dati personali saranno comunicati o altrimenti trasmessi a terzi al fine di filtrare gli spam o se ciò è necessario per la manutenzione tecnica del sito. Qualsiasi altro trasferimento a terzi non avrà luogo a meno che non sia giustificato sulla base delle norme di protezione dei dati vigenti o se pv magazine ha l’obbligo legale di effettuarlo.

Hai la possibilità di revocare questo consenso in qualsiasi momento con effetto futuro, nel qual caso i tuoi dati personali saranno cancellati immediatamente. Altrimenti, i tuoi dati saranno cancellati quando pv magazine ha elaborato la tua richiesta o se lo scopo della conservazione dei dati è stato raggiunto.

Ulteriori informazioni sulla privacy dei dati personali sono disponibili nella nostra Politica di protezione dei dati personali.