L’anno 2020 ha visto il rilascio di moduli solari che superano la capacità di generazione di energia nominale di 500 W, un salto rispetto allo standard precedente compreso tra 400 W e 450 W.

Anno dopo anno, grazie ai miglioramenti nell’efficienza delle celle, il mercato solare ha registrato un aumento senza precedenti della potenza per unità rispetto al trend di crescita della potenza media da 10 W a 15 W.

Secondo i produttori, la motivazione di questa innovazione di prodotto dirompente è economica e mira ad adeguare il costo livellato dell’energia solare utilizzando un minor numero di moduli per megawatt-picco di capacità di generazione, nonché a ottimizzare l’equilibrio della spesa dei sistemi e altri costi di costruzione, esercizio e manutenzione.

A livello di progettazione del modulo, proprio mentre l’efficienza delle celle PERC (passivated emitter back contact) sta raggiungendo il suo massimo pratico, due caratteristiche chiave definiscono lo sviluppo del nuovo paradigma tecnologico per i moduli fotovoltaici.

Il primo è il passaggio dalle normali celle wafer di silicio da 156,75 mm “M2”, 158,75 mm “M3” e 166 mm “M6” alle dimensioni “M10” da 182 mm e “M12” da 210 mm, tutte presentate sotto forma di sezione con connessioni multibarra.

In secondo luogo, le regioni non attive della superficie del modulo sono state ridotte utilizzando arrangiamenti di celle ad alta densità, applicando nuovi approcci di interconnessione cellulare come la pavimentazione cellulare e la piastrellatura o il rivestimento.

Attualmente, moduli di oltre 550 W di potenza nominale – basati su wafer da 182 mm – e prodotti di oltre 650 W basati su wafer da 210 mm sono le opzioni principali. Questi pannelli richiedono celle sempre più grandi, il che implica moduli più grandi e più pesanti, correnti più elevate e valori di tensione più bassi. Ciò ha dato origine alla gamma più diversificata di opzioni di moduli cellulari di sempre.

Come ogni nuova tecnologia fotovoltaica, i moduli di grande formato presentano vantaggi e svantaggi molto dibattuti. Nonostante le loro prestazioni impressionanti, i moduli più grandi non hanno ancora superato le sfide di un uso controllato e affidabile.

Gli sviluppatori e le società di ingegneria, approvvigionamento e costruzione (EPC) dovrebbero considerare le implicazioni dell’implementazione di moduli più grandi, come la qualità del prodotto e i processi di produzione dei pannelli, l’imballaggio e il trasporto e la compatibilità tra follower e investitori. Per salvaguardare la bancabilità, questi aspetti dovrebbero essere presi in considerazione prima della progettazione e dell’appalto del progetto.

Situazioni problematiche

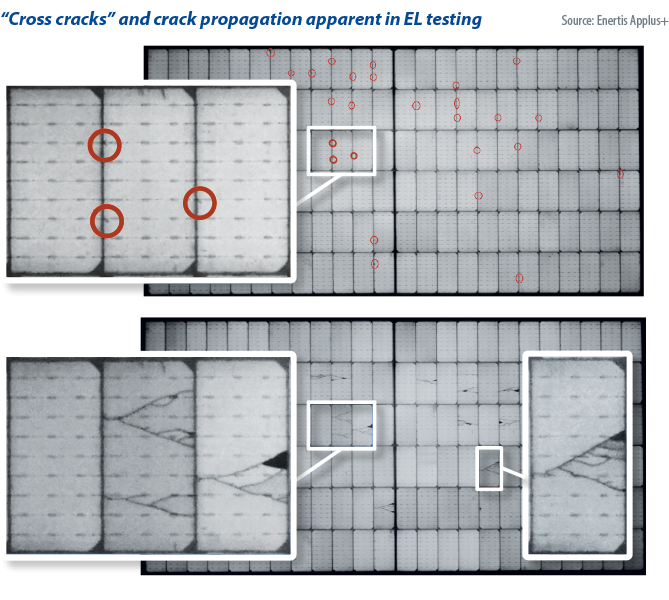

In fabbrica, un problema chiave che deve ancora essere risolto durante la produzione di moduli più grandi è il cosiddetto “difetto di cricche incrociate”, rilevabile mediante test di elettroluminescenza. Come già accennato, i moduli solari più grandi si basano su nuove interconnessioni di celle fotovoltaiche che consentono di ridurre a pochi millimetri le zone non attive tra le celle solari, il che mitiga in parte l’allargamento del prodotto.

Anche così, questi nuovi processi di saldatura potrebbero provocare piccole crepe a forma di croce vicino ai bordi delle celle, raramente segnalate dai produttori come un difetto formale del prodotto nonostante la loro presenza diffusa. Se non opportunamente negoziato e migliorato durante la fase di negoziazione dell’accordo di fornitura, questo sottile difetto può comportare rischi significativi di propagazione di microfratture in loco. Le sollecitazioni che si generano durante la saldatura e la laminazione delle celle, oltre all’eventuale presenza di trucioli sui bordi tagliati del wafer, facilitano la formazione di queste piccole cricche che possono propagarsi dannosamente quando si applicano carichi meccanici.

I moduli più grandi sono intrinsecamente soggetti a significative flessioni e torsioni del corpo, indipendentemente dagli standard della Commissione elettrotecnica internazionale (IEC) o degli Underwriters Laboratories (UL). Ciò è dovuto alle ampie superfici -spesso superiori ai 3 m2- con l’utilizzo di telai in alluminio più sottili dei tipici 35 mm utilizzati nei design da 400 W, spinti dalla necessità di ottimizzare il peso dei moduli di potenza fino a 40 kg. La riduzione del peso costringe a passare dai substrati in vetro da 3,2 mm all’attuale architettura a doppio vetro da 2 mm più 2 mm. La fusione di variabili come una superficie più ampia, una larghezza del telaio più stretta e un vetro più sottile, ma più pesante, si traduce in un modulo più debole.

La qualità del vetro è, infatti, una sfida attuale da tenere in considerazione, il che sottolinea la necessità di valutare e approvare la distinta base prima della produzione dei moduli. La maggior parte dei fornitori dichiara sui moduli dei dati di costruzione e su altri documenti che sia il vetro anteriore che quello posteriore sono temperati, anche se un semplice controllo spesso potrebbe rivelare il contrario. Le schede tecniche sono confuse in merito al tipo di trattamento termico utilizzato nella fabbricazione del vetro, se presente. Di conseguenza, vengono segnalati incidenti improvvisi e insolitamente regolari di rottura del vetro nei moduli assemblati, che interessano principalmente i substrati di vetro posteriori.

La misurazione del flash test dei moduli bifacciali più grandi merita ulteriore considerazione quando si definiscono le distribuzioni di potenza di alimentazione. La comune gamma di schede tecniche di 5 W, all’interno della stessa serie di moduli, non è cambiata dai primi giorni dell’industria fotovoltaica, quando venivano utilizzati pannelli con una potenza tre volte inferiore. Ciò può comportare una distribuzione meno controllata della potenza nominale e della classe del modulo, soprattutto se nell’accordo di fornitura sono coinvolti diversi valori nominali – mettendo in discussione se sia realmente necessaria più di una potenza nominale – e spesso causando eventuali variazioni nel numero totale di pannelli per adeguarsi alla potenza totale acquistata.

Inoltre, lo standard di incertezza nei test flash di più o meno 3%, che equivale a una differenza di 16,5 W in un modulo da 550 W, non è così ben stabilito e può causare maggiori difficoltà in tema di garanzia.

Infine, quando si misura un modulo più grande, l’uniformità spaziale dei simulatori solari dovrebbe essere un punto di controllo fondamentale da segnalare durante le ispezioni in fabbrica, per evitare errori sistematici che potrebbero influire su tutta la potenza acquisita. Allo stesso modo, l’uso di un numero sempre più alto di celle per modulo può tendere a una certa distribuzione sparsa del coefficiente bifacciale, che potrebbe essere determinante nella progettazione dell’impianto fotovoltaico. Fortunatamente, sulla base della nostra vasta esperienza negli audit di fabbrica e nell’ispezione di moduli più grandi, i produttori si stanno sforzando di controllare adeguatamente questi aspetti, specialmente nelle officine greenfield e nelle linee di produzione che non richiedono adattamenti del sistema di flash test.

Preoccupazioni logistiche

I moduli più grandi sono caratterizzati da una maggiore superficie e peso. Di conseguenza, la logistica ne risente in un modo o nell’altro. Ad esempio, passare da un modulo M6 da 400 W a un modulo M12 da 650 W o più significa il 30% in più di superficie e carico da imballare e trasportare via mare e su strada. Sebbene i costi di trasporto siano gradualmente diminuiti da quando la crisi dei container ha colpito i mercati globali negli ultimi anni, i produttori di moduli hanno creato innovativi design di imballaggio delle scatole per ottimizzare i kilowatt di picco della capacità di generazione spediti alle località.

Sono state prese in considerazione due caratteristiche principali. Il posizionamento dei moduli in una disposizione verticale all’interno della scatola, che implica nuove linee guida di manipolazione e sicurezza da tenere in considerazione; e l’utilizzo di telai in alluminio più sottili, anche nel caso di superfici modulari superiori a 3 m2. L’eccesso di peso è rilevante anche in alcuni luoghi, inclusi alcuni stati degli Stati Uniti, a causa delle restrizioni regolamentate per il trasporto su strada che portano a potenziali situazioni in cui il riempimento dei container è limitato, lasciando spazi vuoti all’interno che devono essere adeguatamente gestiti in anticipo, all’esterno della fabbrica.

Situazioni problematiche

Oltre alle considerazioni e alle sfide di cui sopra, che incidono sull’attività e sulle prestazioni della struttura, subito dopo la comparsa sul mercato di moduli più grandi è emersa una preoccupazione centrale. Cioè, fino a che punto gli inseguitori solari e gli inverter sono preparati per questi dispositivi?

La gestione di moduli considerevolmente più grandi e più pesanti in generale, basati su tensioni più basse e correnti più elevate, è una vera sfida. In un primo momento, i moduli più grandi hanno causato situazioni problematiche che hanno richiesto una significativa re-ingegnerizzazione, in quanto le versioni basate su 400 W utilizzate nelle fasi di sviluppo non erano più disponibili un paio di anni dopo, quando l’attività di costruzione stava per iniziare.

Fortunatamente, questo non è più un problema significativo da affrontare, a meno che il contesto non sia associato a un’attività di retrofit o re-powering, che richiede il passaggio da modelli di moduli molto più vecchi a pannelli solari fotovoltaici più grandi.

Per quanto riguarda gli inverter DC/AC, si può affermare che la maggior parte dei produttori di inverter si è adattata bene alla gestione di valori di corrente elevati. Le correnti elevate non pongono più sfide significative, oltre a prestare attenzione alla corretta corrispondenza tra una corrente massima consentita per ingresso o inseguitore del punto di massima potenza in un inverter di stringa e la corrente di uscita massima del modulo, inclusi i guadagni bifacciali.

Lo stesso non si può dire per gli inseguitori solari, un problema causato dalla collaborazione ancora non ottimale tra i moduli, disponibili in una gamma di dimensioni, e i produttori di inseguitori. Gli appaltatori EPC completano il trio, destreggiandosi tra l’ottimizzazione dei costi di rischio in un contesto di maggiore altezza della struttura e superficie del vento, indipendentemente dall’uso di configurazioni di orientamento 1P o 2P.

I fornitori di tracker devono riconsiderare diverse variabili per migliorare la rigidità strutturale e ridurre gli effetti aeroelastici meccanici. La rigidità strutturale può essere migliorata utilizzando hardware e rinforzi più spessi. Anche gli effetti aeroelastici meccanici, come il galoppo torsionale a determinati angoli di inclinazione laterale, possono essere migliorati. I test in galleria del vento non sono sempre disponibili e non tutti i laboratori sono preparati a testare moduli più grandi. Inoltre, la frequenza anomala delle tempeste di vento legate ai cambiamenti climatici, anche in località storicamente tranquille, rende la progettazione del tracker più difficile che mai.

Inoltre, gli effetti del cantilever e della flessione del modulo rimangono incontrollati e regolati dagli standard IEC/UL e dalle linee guida di installazione dei produttori, indipendentemente dall’uso di guide, morsetti o bulloni del pannello su una struttura.

Infine, le note peculiari caratteristiche corrente-tensione dei moduli più grandi consentono di disporre stringhe di moduli più lunghe, ottimizzando potenzialmente i costi di progetto. Tuttavia, in alcuni casi, questa caratteristica può portare a problemi di progettazione quando si tenta di adattare l’utilizzo di intere stringhe, ad esempio basate su 35 moduli, alla lunghezza dell’unità follower.

I moduli più grandi sono destinati a rimanere come dispositivi solari standard. Mentre tutti gli sviluppatori, gli appaltatori EPC e i consulenti tecnici hanno imparato a superare le sfide dell’utilizzo di questi pannelli di grandi dimensioni, c’è la sensazione nel settore che la crescita dell’ingombro dei moduli dovrebbe a un certo punto fermarsi e che i produttori di moduli fotovoltaici dovrebbero finalmente escogitare una serie di prodotti standard che possano essere facilmente adattati a qualsiasi apparecchiatura BOS. La prossima era di celle di tipo n drogate negativamente dovrebbe aprire la strada a moduli ad alta potenza basati sull’efficienza del dispositivo, piuttosto che sulle dimensioni.

I punti di vista e le opinioni espressi nel presente articolo sono quelli dell’autore e non riflettono necessariamente quelli di pv magazine.

I presenti contenuti sono tutelati da diritti d’autore e non possono essere riutilizzati. Se desideri collaborare con noi e riutilizzare alcuni dei nostri contenuti, contatta: editors@nullpv-magazine.com.

società di consulenza ingegneristica Enertis Applus+. È stato direttore tecnico per aziende produttrici di lingotti, wafer, celle e moduli solari.

società di consulenza ingegneristica Enertis Applus+. È stato direttore tecnico per aziende produttrici di lingotti, wafer, celle e moduli solari. James Whittemore , è direttore senior del controllo della qualità presso Enertis Applus+. La sua esperienza nella produzione fotovoltaica comprende l’ingegneria di processo dei moduli CIGS(S) a film sottile presso Stion, l’ingegneria di processo e l’attrezzatura delle celle N-PASHA presso Mission Solar.

James Whittemore , è direttore senior del controllo della qualità presso Enertis Applus+. La sua esperienza nella produzione fotovoltaica comprende l’ingegneria di processo dei moduli CIGS(S) a film sottile presso Stion, l’ingegneria di processo e l’attrezzatura delle celle N-PASHA presso Mission Solar.

Inviando questo modulo consenti a pv magazine di usare i tuoi dati allo scopo di pubblicare il tuo commento.

I tuoi dati personali saranno comunicati o altrimenti trasmessi a terzi al fine di filtrare gli spam o se ciò è necessario per la manutenzione tecnica del sito. Qualsiasi altro trasferimento a terzi non avrà luogo a meno che non sia giustificato sulla base delle norme di protezione dei dati vigenti o se pv magazine ha l’obbligo legale di effettuarlo.

Hai la possibilità di revocare questo consenso in qualsiasi momento con effetto futuro, nel qual caso i tuoi dati personali saranno cancellati immediatamente. Altrimenti, i tuoi dati saranno cancellati quando pv magazine ha elaborato la tua richiesta o se lo scopo della conservazione dei dati è stato raggiunto.

Ulteriori informazioni sulla privacy dei dati personali sono disponibili nella nostra Politica di protezione dei dati personali.